我国煤矿每年井下瓦斯抽采量 129 亿方,然而利用率仅约 35.3% 。短板主要集中体现在浓度低于 30%的瓦斯气,特别是浓度小于 6%的低浓度瓦斯利用率仅为 2%,造成极大浪费。

我公司经过多年研究,采用多孔介质超焓燃 烧原理,解决了“低浓度瓦斯气难以 安全直接燃烧”的世界性难题。

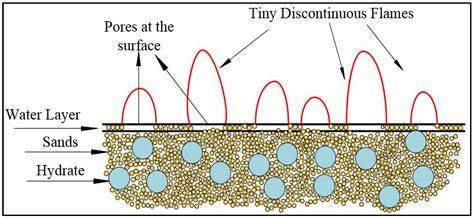

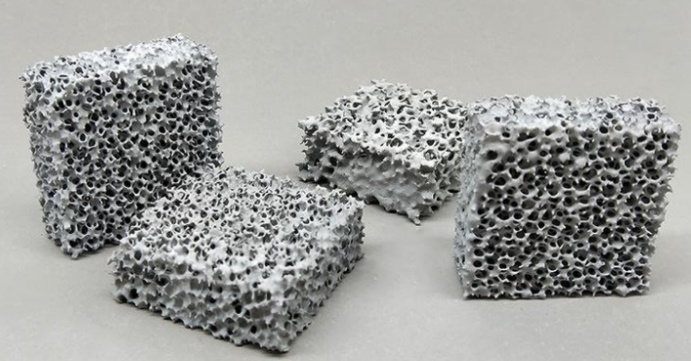

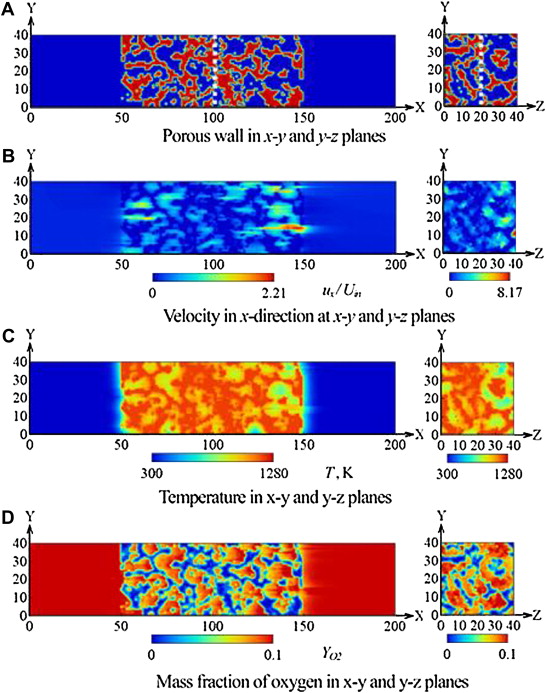

火焰加热多孔介质固体骨架,并通过导热、对流、辐射的方式向上游燃料传递热量,同时配合催化燃烧技术,燃烧温度可超越理论绝热燃烧温度,也叫超焓燃烧。

能够拓宽气体燃烧下限,变“不可持续燃烧”为“可持续燃烧”。常温下,甲烷燃烧浓度下限为4.9%,多孔介质超焓燃烧可将浓度下限拓宽至3.8%。

本技术实现浓度为3.8%~6%的低浓度瓦斯气安全、高效、稳定燃烧。

Ø 技术特点

l 强大的热传递能力,可以使燃烧产生的部分热量从下游的高温区传递到上游的低温区,预热未燃混合气体,拓宽低浓度瓦斯可燃范围。

l 进装置浓度为3.8-4.9%,避开了常温下瓦斯气爆炸极限,运行过程安全可靠。

l 采用了预氧化技术,燃烧过程稳定。

l 采用了分级燃烧技术,装备体积小,利用率大。

l 气体在多孔介质孔隙内发生漩涡、分流和合流等湍流效应,可强化气体的混合及弥散效应,显著加快燃烧反应,提高燃烧速率。

l 多孔介质良好的换热特性使燃烧区域温度迅速趋于均匀,避免局部高温,减少NOx生成量。

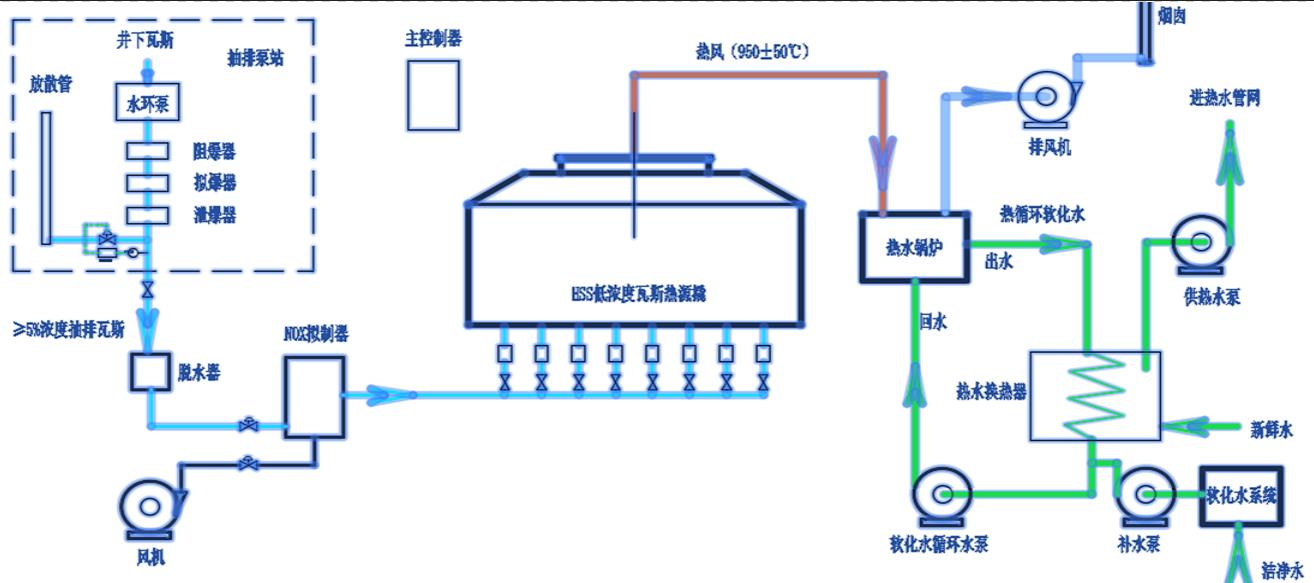

自三防装置来的低浓度瓦斯经脱水后,与配风风机送入的空气(或乏风)混合,分多路分别进入燃烧装置,低浓度瓦斯在燃烧装置内受控氧化后产生950±50℃的高温烟气,进入余热锅炉进行热交换,高温烟气的温度被降至150℃以下,由引风机抽出经烟囱对空排放。

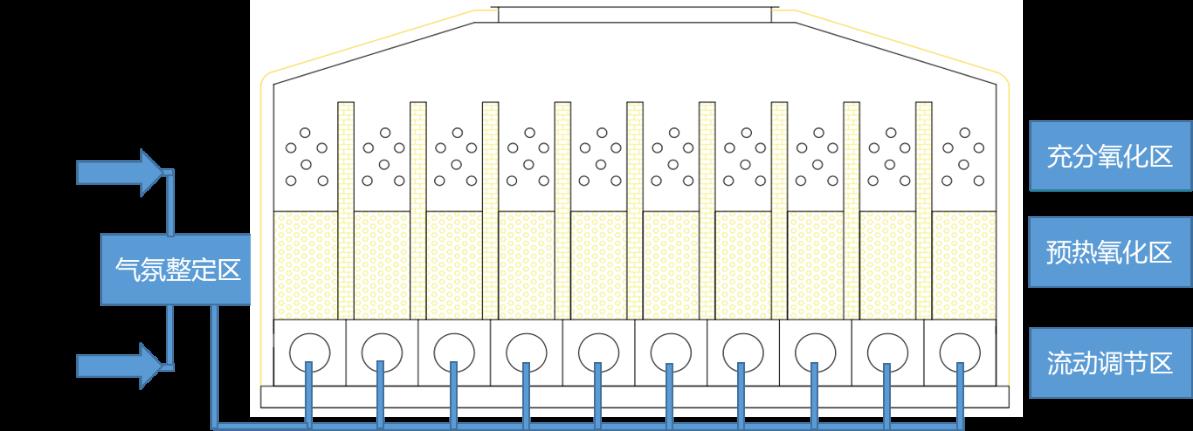

装置由气氛整定区、流动调节区、预热氧化区和充分氧化区构成,形成一个高效受控的氧化反应装置。装置在运行前通过燃烧器对多孔介质进行预热。预热至一定温度后,瓦斯气分为上下两部分分别进入装置,下部分瓦斯气经多个喷口进入燃气分配区,上部分瓦斯气进入分级燃烧区。

Ø 装置参数

①.适应性:浓度3.8%-6%的瓦斯;

②.作用:处理低浓度瓦斯气,同时产生高温烟气;

③.CH4燃尽率:≧99%;

④.输出高温热风温度:950±50℃;

⑤.热效率:≧90%;

⑥.标准单台处理能力(折合CH4含量100%):2-10 m3/min;

⑦.瓦斯管网压力:4 kPa;

⑨.高温烟气的能力:可作为热水锅炉热源产生温升40℃的100T/h热水,最高水温110℃;或可作为蒸汽锅炉的热源产生0.8Mpa、6T/h蒸汽;

Ø 技术优势

l 工艺简单,占地较小;

l 维护简单,成本较低;

l 瓦斯直接燃烧,无泄漏;

l 可处理3.8-6%的瓦斯气,稀释风量小;

l 热利用率高,可输出约950℃的热烟气,可作为余热锅炉热源。

Ø 经济和社会效益

设备标准单台处理能力(折合CH4含量100%)最高可达600 m3/h,可产生约6t/h的蒸汽量,按蒸气价格200元/吨来计算,每小时可产生1200元的经济效益。按年运行时间8000小时计算,每年可创造960万元收益。

此外,通过此技术可进行供热,解决煤矿井筒加热、煤泥烘干、员工洗澡等问题,经济效益明显。同时,随着CCER重启,碳排放交易也可产 生部分收益。

在“碳达峰、碳中和”的战略背景下,以超焓燃烧技术摧毁煤矿乏风中的甲烷,对于碳减排具有重要意义。缓解了我国能源供应紧张的局势,改善能源消费结构,提高能源的利用率;另一方面,提供了额外的就业岗位,减少失业人数;同时还减少污染物质的排放,有助于保护大气环境, 促进我国社会经济的绿色发展、可持续发展,具有良好的社会效益。