一、概述

在化工、能源、材料、钢铁等行业,在生产过程中会产生大量的废液和废气。随着环保要求不断趋严,废液和废气必须达标排放。对于含有可燃物质的废液和废气,采用焚烧法处理是一个很好的选择。一方面在高温下,大多数废液和废气会发生化学反应或热分解,生成无害、无臭的化合物;另一方面,燃烧所产生的热量可回收利用,降低废液和废气处理成本。

杭州浙大天元科技有限公司依托浙江大学、中国计量大学的技术优势,长期从事燃烧、污染物控制和余热回收领域的技术研发和工程应用。在废液、废气焚烧领域目前已承担和完成了6个工程项目。

二、废液和废气焚烧技术

对于废液、废气焚烧,需要根据废液、废气的成分和化学性质,设计不同的焚烧技术方案。浙大天元公司在废液、废气焚烧方面,具备下列优势:

1. 建立了废液、废气数据库。该数据库包括近百种废液和废气数据,包括废液和废气物性数据、化学反应热、污染物生成、腐蚀性数据等。根据所要处理的废液或废气的性质,设计最佳的焚烧方案。

2. 编制了废液、废气焚烧计算软件,可对不同成分废液和废气进行各种计算,包括空气量计算、烟气量计算、余热锅炉换热计算、污染物生成计算。

3. 研制了超声雾化喷枪和废液预热、输送系统。解决了高粘度废液雾化、焚烧问题。

4. 研制了低热值废气燃烧器。该燃烧器燃烧低热值燃料时,燃烧稳定性好,燃烧效果高,NOx排放量少。

5. 对于一些有特殊要求的设计,采用FLUEN对燃烧器和炉膛的配合进行模拟计算,使燃烧器和炉膛的配合最优。

三、废液燃烧器和废气燃烧器

燃烧器是废液或废气燃烧的关键设备。我公司所研发的燃烧器具有如下优点。

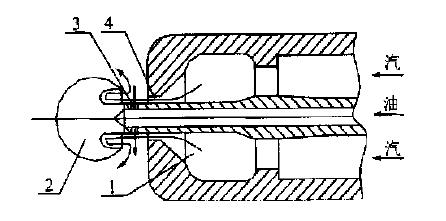

1. 废液燃烧器

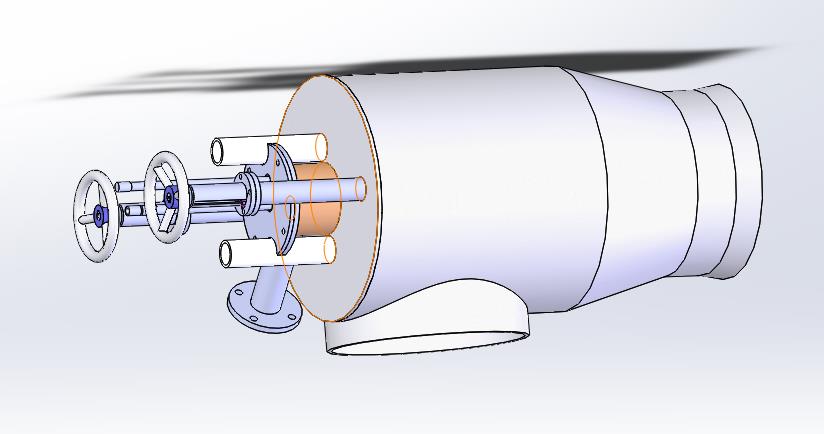

废液燃烧器由安装在中心管内的超声波雾化喷嘴、带旋流器的内空气通道和外空气通道组成。在中心管内安装点火燃料管(气体或轻油)、高能点火器、火焰检测器、看火孔。在燃烧器出口有一扩口段(烧嘴砖或耐火材料)。

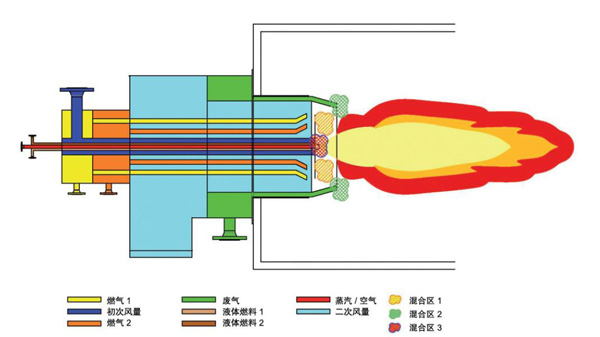

废液、废气混烧燃烧器示意图

对于废液,要解决的技术问题是粘度大,容易堵塞雾化喷孔,雾化质量不高,燃烧不完全,容易冒黑烟。

为了解决高粘度废液的雾化问题,研发了超声雾化喷嘴。超声雾化喷嘴雾化原理见下图。超声雾化具有下列优点:

(1)超声雾化喷嘴性能优于其他雾化方式,雾化粒径小,雾化粒度分布均匀。

(2)超声雾化喷孔尺寸大,不容易堵塞。

(3)超声雾化燃烧温度均匀性好,NOx生成量小。

2. 废气燃烧器

(1)采用多通道双旋流结构,主燃料布置在中心位置,从中心向外分别布置高速旋转空气通道,低热值废气通道,最外侧旋转为旋转的空气通道。空气经过旋流器后产生强力旋转,加强主燃料、低热值废气和空气混合。旋转气流在燃烧出口产生强力回流区,该回流区对于稳定煤气燃烧具有很强的作用。

(2)中心管的作用有2点:其一是在管内布置点火管(高热值点火燃料)和高能点火器,自动点燃主燃料。其二是中心管有利于增大烟气回流区尺寸,增加回流量。

(3)在燃烧器出口为带扩口的烧嘴砖或耐火材料筑砌。一方面利用烧嘴砖或耐火材料的蓄热能力提高废气火焰温度,使之稳定燃烧。另一方面扩口可引导气流扩散,合理组织炉内空气动力场。

(4)采用双旋流燃烧器强化了主燃料、低热值废气和空气混合,使火焰温度分布更加均匀,可减低NOx排放量。

(5)燃烧器与具有大蓄热能力的炉膛相结合,可以在保证低热值废气燃尽率99.9%以上时,热风炉尺寸比较小。

(6)采用紫外线火检和炉膛温度监控炉膛着火情况,确保燃烧器和炉膛安全运行。

(7)对于一些有特殊要求的设计,采用FLUEN对燃烧器和炉膛的配合进行模拟计算,使燃烧器和炉膛的配合最优。

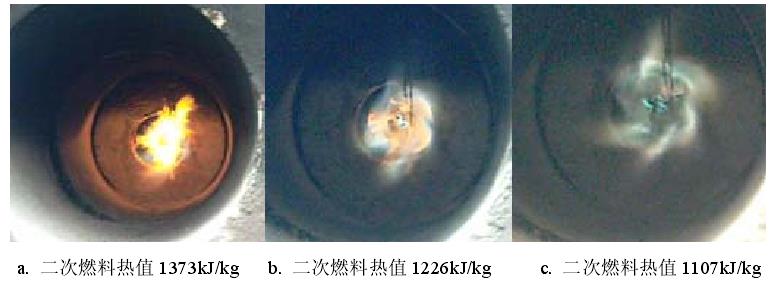

工程应用证明,多通道双调风系列燃烧器燃烧稳定,对废气的燃烧完全,可节省主燃料的消耗,经济效益高。

图2 多通道双旋流燃烧器火焰照片

四、工程应用案例

1. 某新材料公司生产环氧树脂,在生产过程中产生大量废液和废气。采用焚烧方法解决废液和废气排放问题。 表1为生产过程中产生的废气类型和数量。从表1可以看到,废气来源多,成分复杂。

表1 废气量及成分

|

序号 |

名称 |

来源 |

流量 |

有机成分 |

|

1 |

干燥尾气 |

GLY装置 |

1200kg/h |

甘油及聚合甘油、丙烯醛、环氧树脂、甲苯等 |

|

2 |

真空尾气 |

GLY装置 |

300 kg/h |

甘油、甲醇、脂肪酸、色素等 |

|

2 |

真空尾气 |

ECH装置 |

300 kg/h |

ECH、丙烯醛及其他微量有机物 |

|

3 |

氯化尾气 |

ECH装置 |

300 kg/h |

N2、 HCl、 CO、VOCs、氯苯等 |

|

4 |

真空尾气 |

环氧树脂 |

500kg/h |

甲苯、ECH、VOCs等 |

|

5 |

水池尾气 |

生化装置 |

2000Nm³/h |

空气、臭气 |

表2 废液量及成分

|

序号 |

名称 |

来源 |

流量 |

成分 |

|

1 |

氯化废液 |

ECH装置 |

500kg/h |

甘油、聚甘油、DCH、MCH、有机酸、0.5%HCl等 |

|

2 |

精制废液 |

ECH装置 |

300 kg/h |

40-60% ECH、30-50% DCH、 10-20%TCP等 |

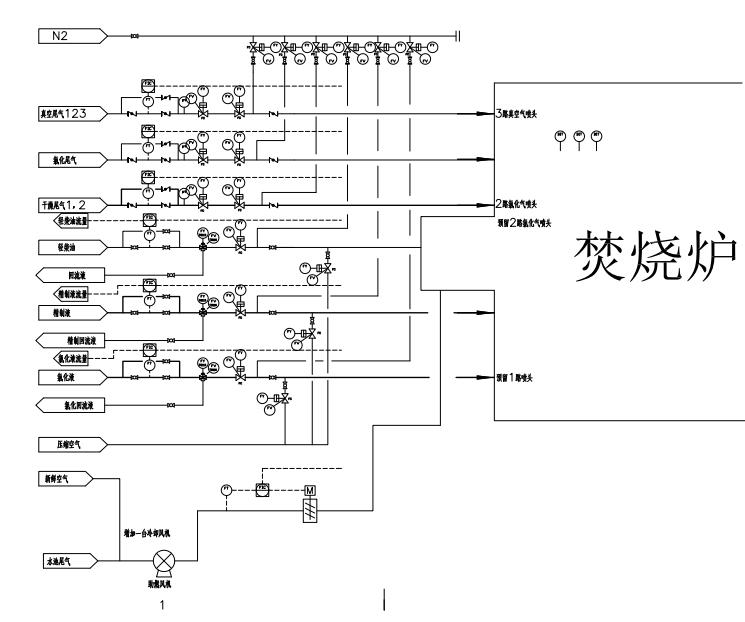

对废液和废气量进行成分和热值分析。由于废液热值高、量大,以废液作为主火炬,稳定焚烧炉燃烧。废气热量低,有些废气基本没有发热值,将废气从燃烧器的周边送入绝热炉膛燃烧。绝热炉膛温度保持在1000℃左右,在此温度下,废气中的有机物和臭气彻底消除,可以达标排放。在绝热炉膛的后部,布置余热锅炉,产生蒸汽用于生产。

所烧废液粘度很高,在常温下无法达到良好的雾化效果。为此需对废液进行进行预热。并采用超声雾化喷嘴。超声雾化喷嘴具有雾化效果好,喷枪喷孔直径大,不容易堵塞等显著优点。

燃烧器采用可调双旋流结构,利用双旋流产生的强大回流区,稳定废液燃烧。并实现空气分级,降低NOx排放。

由于废气中含有腐蚀性介质,在管道设计时,采用耐腐蚀材料。在燃烧器设计时,充分考虑部件的可更换性。在某些喷口腐蚀失效时,可方便更换。

在化工生产过程中,由于废气来源复杂,不允许将废液混合后,送入炉内燃烧。每一炉废气应设置单独管道,并按规范要求配置阀组。

在余热锅炉后,设置急冷塔,洗涤去除NOx、SO2、二噁英等有害物质。

该焚烧炉燃烧稳定、运行平稳,余热锅炉可产生1.5/2t/h蒸汽,烟气达标排放。该技术目前正推广应用到其他类似某项目上。

![]()

2. 废焦油焚烧

某厂在生物质气化过程中,产生了大量废焦油。这些焦油粘性很大,且含有一定量的灰分,见图。焦油在常温下呈固体状态,只有加热到足够高的温度时,其粘度才勉强满足雾化要求。对于这种废焦油,采用常规的雾化喷枪,根本无法雾化。采用超声雾化喷枪,并采用燃料和空气双预热的技术措施,经过了大量的试验,解决了废焦油的燃烧问题。

图 为常温下的废焦油。图 为燃烧试验时炉膛火焰照片。炉内燃烧稳定,炉温可维持在1000℃左右。NOx排放基本可达标。

该技术已进行推广,目前已签订4台焚烧炉和余热锅炉合同。

图 粘度很高的废油